PLC設計と制御盤設計の基本

「PLCを使った装置の設計を任されたけれど、何から着手すればいい?」に答える、要求仕様→I/O→機種選定→回路・盤内レイアウト→“読める”ラダーまでを俯瞰するガイドです。

【補足】

PLCそのものの役割や基本構造から整理しておきたい方は、

以下の記事もあわせて参考にしてみてください。

PLC設計の基本フロー:5つのステップ

各ステップは本文で「要点 → チェック → NG/是正」の順に説明し、最後に到達点(成果物)を明記します。

目的・制約・安全要求・環境/成果物:要求仕様v1

点数・命名・HMI文言連携/成果物:I/Oリストv1

性能×コスト×拡張/成果物:選定根拠メモ

電源/入出力・配線・ノイズ/成果物:回路図・配置図v1

モジュール化・コメント・追跡性/成果物:プログラム設計指針

ステップ1〜3:PLC選定までのハードウェア設計

要求仕様の定義(境界・安全・環境)

- ヒアリング:目的・タクト・品質・例外時の振る舞い

- 安全:非常停止・インターロック・カテゴリ判断の前提

- 保全:交換スペース・銘板/マニュアル・点検周期

NG→是正:口約束のみ → 版管理された仕様書(v1)に落とし、担当者合意を残す。

I/Oリストの作成(命名・コメント・余白)

- タグ命名規約(例:

機能-場所-番号) - HMI警報文言=I/Oコメント=図面注記

- 拡張余地(10–20%の空き)を確保

NG→是正:俗称/冗長な文言 → 名詞先行の短文へ(例:異常:扉開放)。

PLC機種の選定(性能×コスト×拡張)

- HMI/上位/周辺との通信要件

- 将来増設のシナリオ(拡張点数・空きスロット)

- ノイズ源(インバータ等)近傍での信頼性

見落としやすい:最安重視で通信や拡張が詰む → 初期+増設の総コストで判断。

参考ページ

→PLCの価格相場と選定時に本当に注意すべきこと

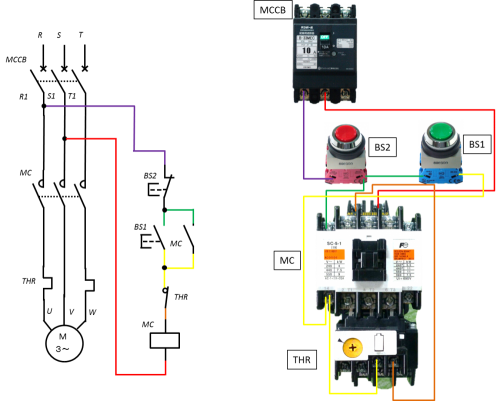

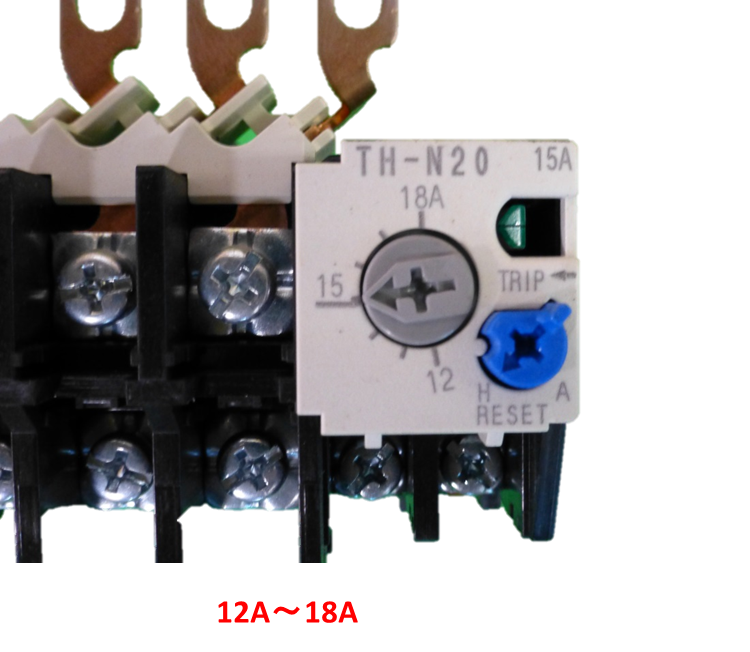

ステップ4:PLC制御盤の回路設計と盤内レイアウト

回路設計の基本

- 電源:主電源→保護→ノイズフィルタ→電源装置

- 入力:NPN/PNP、+COM/−COM整合、ノイズ・サージ対策

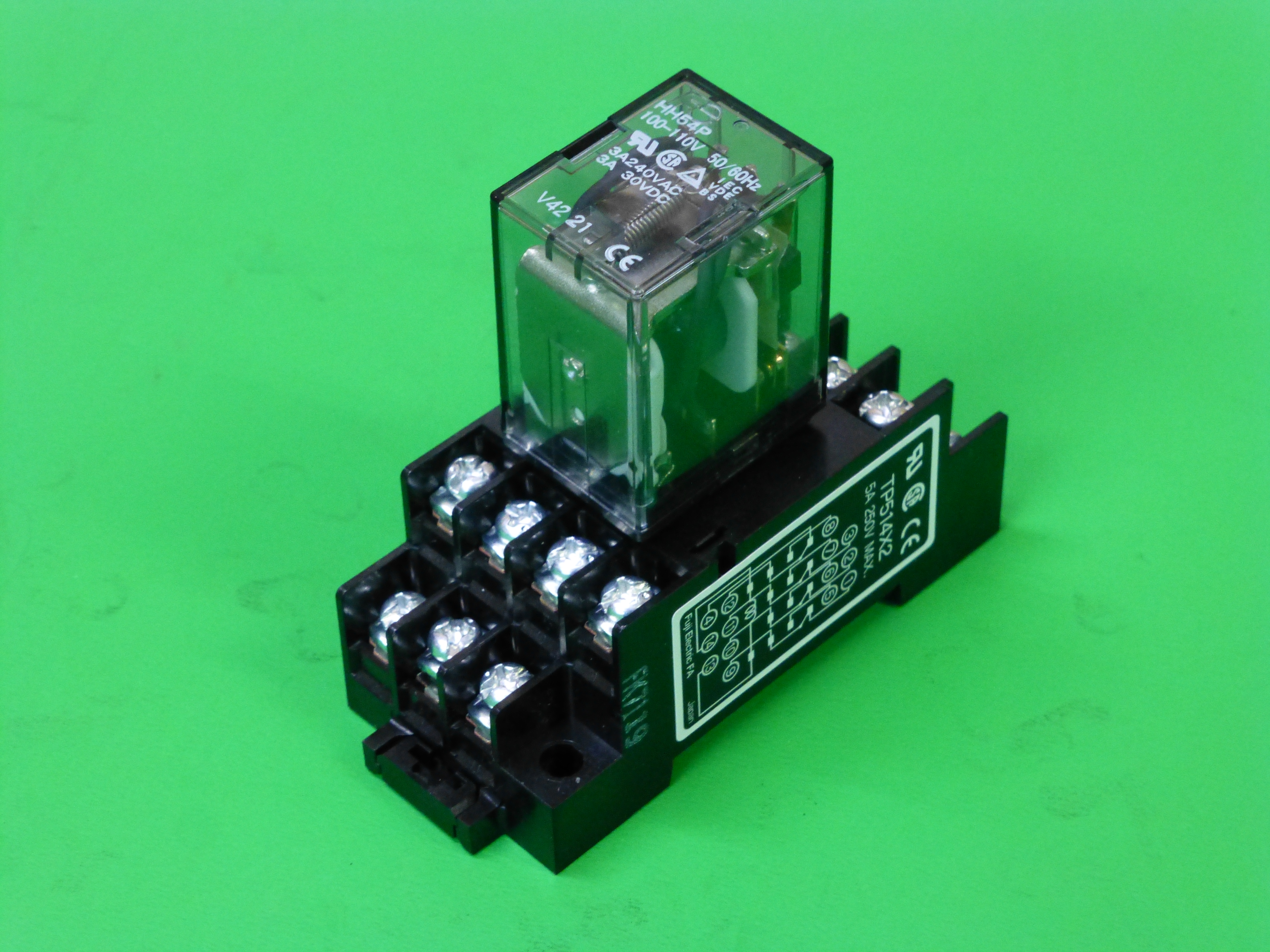

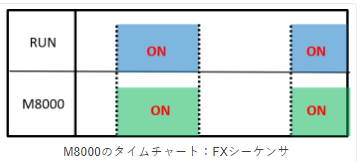

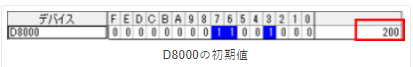

- 出力:リレー/トランジスタ/SSR選択、逆起電力対策(ダイオード/CR)

チェック(回路):保護素子/配線断面積/遮断器容量/試験方法の明記

参考ページ

→ソリッドステートリレー(SSR)とは

盤内レイアウトの原則

- AC/DC分離、入出力ラインの分離

- フィルタ一次/二次は別経路・接地は最短

- 配線動線・放熱・端子アクセス性(余長・ラベル)

チェック(レイアウト):一次二次分離/交差は直角/放熱設計/作業空間

NG例 → 是正例(ノイズ/配線の取り回し)

NG例:フィルタ一次/二次を同じダクトで長距離並走/動力線と信号線を束ねる/接地線が長く盤の一点接地が曖昧

是正例:一次/二次は別ダクト・最短・交差は直角/動力線・信号線は距離を確保し必要に応じ遮蔽/接地は最短・太く・一点接地

ステップ5:ラダープログラムのソフトウェア設計

“読める”を前提に組む

- 機能単位のモジュール化(起動/停止/アラーム)

- I/Oリストとコメント・銘板文言を同期

- 非常停止・安全回路の優先制御と監視

トレーサビリティ設計

- HMI警報文言=I/Oコメント=図面注記

- 配線端子表 ↔ ラダーのタグを相互参照

- 改造時に差分が追える階層・番号規則

参考ページ

→ラダー図とは

良い設計は『読める』プログラムから

“動く”だけでは保全できません。第三者が素早く理解できる可読性は、障害復旧や改造のMTTR短縮に直結します。I/O・HMI・ラダー・図面の一貫した言語を設計段階から用意します。

FAQ:よくある失敗と対策

Q. ノイズフィルタの一次/二次を同じダクトで束ねてもいい?

A. おすすめしません。一次/二次は別経路・最短・交差は直角が原則です。

Q. 動力線と信号線の距離や交差のコツは?

A. できるだけ距離をとり、交差は直角に。必要に応じて遮蔽ケーブルを検討します。

Q. I/O点数の余裕はどのくらい?

A. 10–20%の空きを推奨。将来増設や仕様変更に備えます。

故障対処まで見据えた、PLC技術者へ

PLCと外部機器を配線→ラダー作成→動作確認・デバック ― 体系的に学ぶ

詳細を見る ▶

コメントを残す