このサイトを見ているということは

PLCとは、シーケンサとは何?

どんなものなの?

といったように疑問を持った

PLC,シーケンサの初心者の方なのでは

ないかと思います。

そして、本屋で参考書を探すとか

セミナーを受講して学習せず、

インターネットでWEBサイトを

見ているというとは、

習得するための勉強までではなく、

まずは概要的なことを手軽に知りたいと

考えているのかもしれませんね。

このWEBサイトでは

そういった方のために、

PLC,シーケンサについて

深入りした内容ではなく

その概要を83%知ることが

できることを目的に作成しました。

100%ではないの?

と思われたかもしれません。

100%というのは人それぞれですので

100%の内容です、とはいえません。

ただ作成したサイトは初心者の方共通して

概要の83%ぐらいは知ってもらえると考え

このように説明しました。

このWEBサイトの最後には

もう少ししっかり学べる別の記事も

紹介しています。

まずはこのサイトで概要の83%の

理解をしてください。

この記事を書いている筆者(私)は、

業務でPLCやシーケンサを扱っている

エンジニアです。

(自己紹介は

以下のページを参考ください。

→運営者のごあいさつ)

目次(クリックすると自動で飛びます)

1.PLCとは、シーケンサとは何か

PLC,シーケンサについて説明する前に

まず、次の映像をみてください。

映像ではボタンを押しただけで自動的に

ランプが点灯していきました。

なぜ、1度ボタンを押しただけなのに

映像のようにランプが

点灯できたのでしょうか?

それはPLC,シーケンサがあるからです。

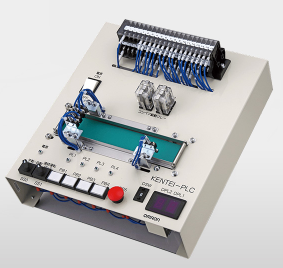

映像の中にあったこの上写真が

PLC,シーケンサです。

このPLC、シーケンサがなければ、

あのようにボタンを押しただけで

自動的に点灯していくことはありません。

PLC、シーケンサは、映像のように

自動的に外部の機器を

コントロール(制御)できる電子機器です。

この後でもっと詳しくPLC,シーケンサに

ついて説明していきますが、

まずはこういった働きができる機器だと

いうことを知ってほしくて

最初に映像を見てもらいました。

では、PLC,シーケンサが

どういったものなのかを

説明していきます。

PLCはProgrammable Logic Controllerの略(意味)です。

PLCとシーケンサの違いとは

PLCとシーケンサは呼び方が違うだけで

同じ機器をさします。

後述しますが

PLCのメーカーは私の知る限りで

10社前後あります。

そのメーカーの中の一つ

三菱電機はPLCをシーケンサという

商品名で販売しています。

他社はPLCという名称で

販売しています。

このシーケンサという商品名は広く知られ

一般的になっているので三菱電機の

PLC(シーケンサ)以外で、

他社のPLCでもシーケンサと呼ぶ方は多くいます。

多くの方がPLCをシーケンサという商品名で

呼んでしまう理由として

PLCの国内シェアの半数近くは

三菱電機のシーケンサが

占めていることがあると思います。

実際に私も他社が製作した

PLCを使った自動機械では

三菱電機のシーケンサを見ることが多いです。

PLCの意味は

プログラマブルロジックコントローラで

Programmable Logic Controllerの略です。

シーケンサとPLCは名称が違うだけ

PLCの役目とは

PLCが何をする、何のための機器かは

何となく最初に見てもらった映像で

分かりましたでしょうか?

映像のように外部の機器を

コントロールできます。

映像ではボタンとランプしかありませんでしたが

使える機器はボタンとランプだけではありません。

センサーやモーターなど様々な電気制御機器や

動力機器を接続して使います。

それらを組み合わせることで、

大型の自動機械・自動装置を

PLCで自動的に

コントロールしているのです。

ではなぜ、PLCは

そういったことが可能なのでしょうか?

2.PLCの正体とは

PLCの正体はコンピューターです。

あなたはコンピューターと聞くと

何を想像するでしょうか?

身近なコンピューターとしてパソコンがありますね。

パソコンはその中に書き込まれた(インストール)

プログラムのおかげで

様々なことができるように作られています。

こうしてインターネットのWEBサイトを

見ることができます。

PLCはパソコンのようなコンピューター

少し難しい使い方として、

パソコンにいろいろな外部機器を接続して

それらを動かすこともできます。

PLCはコンピューターですので

パソコンと同じようなものだと考えて下さい。

PLCは、機械や装置を

自動的にコントロールするために

必要なプログラムが書き込まれた

コンピューターです。

では、どうやって1項で見てもらったように

自動的に外部の機器をコントロールするかというと、

そのためのプログラムを作成して

PLCに書き込むのです。

少しややこしくなったので整理しますね。

パソコンに例えて考えてください

PLCは各メーカーが最初から(購入した時から)、

機械や装置を自動的にコントロールするために

必要なプログラムが書き込まれています。

更にその上にユーザー(使用する人)が

具体的に機械・装置をコントロールするための

プログラムを作成して書き込んで使うのです。

パソコンも購入した時から何もしなくても

ディスプレイ画面に映像がでたり、

その他の操作ができるようなプログラムが

書き込まれていますよね。

そこから自分でExcelやWordなどの

ソフトをインストールして使います。

それと同じようなものだと思ってください。

ExcelやWordなどのソフトは

作成されたものが販売されていますが、

PLCのソフト(プログラム)は

自分で作成するのです。

あの映像のプログラムは私が作成して

PLC(シーケンサ)に書き込みました。

パソコンがソフトをインストールしないと

何にも使えない箱のように

PLCもユーザーが作成した

プログラムを書き込まないと

何にも使えない箱となります。

では次に、ユーザーが作成する

プログラムについて説明します。

3.PLCに書き込むプログラムとは

まずは、次の映像を見て下さい。

ボタンとランプは、1項で見てもらった

映像とは違う動きをしています。

1項の映像は、

緑ボタンを押すと緑ランプが5秒点灯→

黄ランプが1秒点灯→赤ランプが5秒点灯→

緑ランプが5秒点灯→これを繰り返します。

そして黄ボタンを押すと消灯します。

ここで見てもらった映像は、

緑ボタンを3回押すと3秒後に緑ランプが点灯、

黄ボタンを押すと消灯します。

このようにPLC(シーケンサ)に

同じボタンやランプを接続しても

動作が違うのは書き込んだプログラムが

違うからです。

PLCはユーザー(使用者)が

外部機器をコントロールする

プログラムを作成して書き込みます。

そして、プログラムは別のプログラムに自由に

書きかえることができます。

1項の映像とここでの映像が

違った動作をしていたのは

PLC(シーケンサ)に書き込んだプログラムが

違うからです。

(プログラムをどう作成し書きかえるか

などについてはここでは考えないでください。)

では、PLCに書き込む

プログラムについて説明していきます。

PLCのプログラム言語とは

プログラムというと

どういったものを想像するでしょうか。

C言語とかを想像するのでは

ないでしょうか?

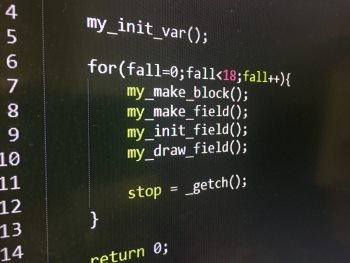

C言語プログラムソースコード

次のサイトはC言語のプログラム例を

載せたサイトです。

C言語はこのサイトにあるような

プログラム方式で作成するようです。

PLCのプログラム方式は

次の5つがあります。

・ラダー方式

・ST言語(Structured Text)

・SFC方式(Sequential Function Chart)

・ステップラダー方式

・FBD言語(Function block diagram)

この中でラダー方式が最も使われます。

それぞれについて

説明しますね。

ラダー方式

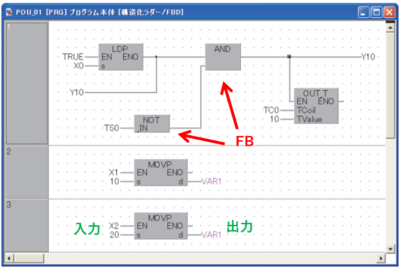

三菱電機シーケンサのラダープログラム例

上写真はラダー方式で作成した

PLC(シーケンサ)のプログラム例です。

ラダー方式のプログラムを

ラダー図ともいいます。

ちなみにラダー(ladder)とは梯子や

梯子の形に似たものという意味です。

上写真を見ると

確かに梯子に似た形状です。

プログラムというと、C言語のような

プログラムを想像されるかもしれませんが、

PLC(シーケンサ)のラダー図は

上図のような書き方をします。

なぜPLCのプログラム方式で

ラダー図が最も使われているのかについては

後の項で説明します。

(ラダー図については、もっと知りたい場合は

以下のページを参考ください。

→ラダー図とは何か)

ST言語(ストラクチャードテキスト言語)

ST言語(ST方式ともいう)のSTは

Structured Textの略です。

下写真がST言語のプログラム例です。

ST言語の例:三菱電機のマニュアルより

ST言語は、C言語のように

テキスト形式で記述します。

ラダー図とは違いプログラムっぽい

感じがしますね。

条件文や反復、加算などの演算を

構文で書けるので、ラダー図と違い簡素化、

そしてプログラム容量(ステップ数)を

減らすことができます。

(PLCに書き込めるプログラム容量には

上限があります。

機種により上限値は違うので大規模な

プログラムの場合は収まる容量の機種を

選定します。)

簡素化により数式を把握しやすい

こともあり複雑な計算や処理を

得意とします。

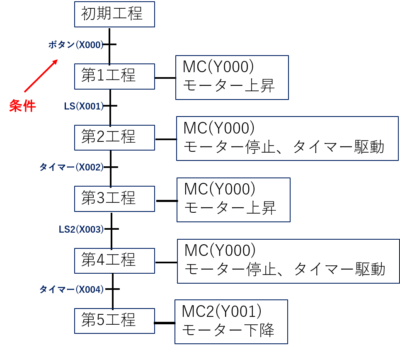

SFC方式(シーケンシャル ファンクション チャート)

SFC方式のSFCは

Sequential Function Chartの略です。

SFCはフローチャートの感覚で

作成できる方式です。

フローチャートは

これをしたら、こうなる、

そして、そこでAをしたらBになり

CをしたらDになる

BでEをしたら・・・・

といったような各工程と条件分岐を

図式で分かりやすく示すものです。

それをPLC制御する装置の動作に

ついて作成して、それをプログラムに

するのがSFCです。

下図がSFC図の一例です。

SFC図の例

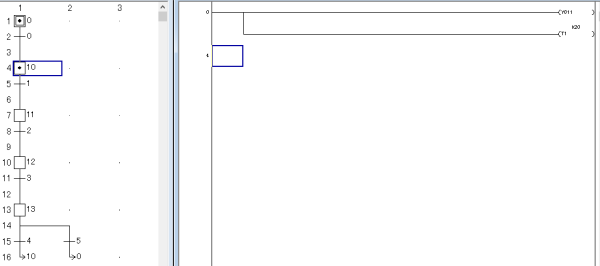

そして、下が実際の

SFC方式のプログラム例です

GXWorrks2でのSFC図作成例

フローチャートような

書き方になっています。

SFCについては

以下のページでも解説していますので

ご参考ください。

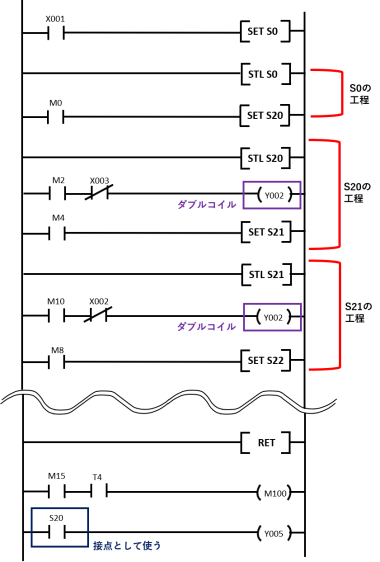

ステップラダー方式

ステップラダー方式は前述した

SFC方式と考え方は同じです。

下図のように

フローチャートをラダー図で

書いていくものです。

ステップラダーの例

このページでは説明は避けますが

上図のラダー図はSFC図にような

フローチャートのように

なっています。

そのあたりの説明は

以下のページでしていますので

ご参考ください。

FBD言語(ファンクション・ブロック・ダイアグラム)

FBD言語のFBDは

Function block diagramの略です。

下画像はFBD言語の

プログラム例です。

FBD言語のプログラム例:三菱電機のマニュアルより

FBD言語では、

各種機能をもったFB(ファンクション・ブロック)と

いう箱を線で結んでダイアグラム(図式)を

作ることでプログラミングします。

視認性が高くプログラムの流れが

わかりやすいといった

メリットがあります。

上画像のように

必要に応じて

LDPやADDといった違う機能を持つ

FBを組みあわせます。

FBの左側が入力、右側が出力に

なります。

最後に

色々なプログラム方式があることが

分かったと思います。

C言語のようなテキストで

書くテキスト言語はST方式だけで

他は図とか記号を書く

グラフィック言語の方式が多いです。

この中で圧倒的に使われる方式は

ラダー方式(ラダー図)です。

そういった理由から

このページはプログラム方式は

ラダー図で説明していきます。

次にどうやってラダー図を書いて

PLC,シーケンサに

書き込むのかについて説明します。

4.PLCのエンジニアリングソフトウェア

PLCのプログラムである

ラダー図を作成したりPLCに

書き込むなどの操作は専用のソフトウェアを

インストールしたパソコンから行うの一般的です。

このソフトウェアは各メーカーで違います。

ですので、使うPLCメーカーのソフトウェアを

使うことになります。

オムロンのPLCをキーエンスのソフトウェアを

使って操作できないのです。

このソフトウェアについては後の項で

更に説明します。

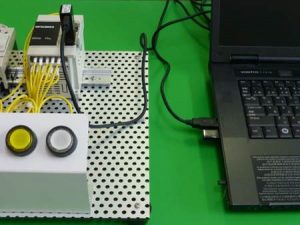

三菱電機シーケンサのラダープログラム例

参考までに、上写真は三菱電機の

ソフトウェアである

GX-Works2で作成したラダー図です。

上写真のようにケーブルでパソコンと

PLCを接続して、パソコンで作成した

ラダープログラムをPLC,シーケンサに

書込み(転送)ます。

専用ソフトを使って

パソコンとPLC、シーケンサを

この接続すると他にも

既にPLCに書き込まれている

プログラムを見たり、

パソコンからPLCを動かしたり

PLCのエラー情報などを見たりと

いろいろできます。

どのようにしたらできるかは

各ソフトウェアの操作方法を

習得するだけなので難しくはありません。

上記以外でも多くの便利なことが

できますので、ソフトウェアを入手しないと

PLCについて何もできないのに

等しくなります。

PLCを扱う上で

ソフトウェアの入手は必須ですが

各メーカーでソフトウェアが違うので

全メーカーを揃えることはほぼありません。

だいたい、自分が使うメーカーの

ソフトウェアだけになりますね。

このソフトウェアについては9項でも説明します。

5.機械・装置の自動制御にPLCをよく使う理由

装置制御するキーエンスのPLC

PLCは機械/装置を

自動制御する時に使用されます。

機械/装置の自動制御は

PLC以外でもできます。

しかし、PLCがよく使われます。

なぜでしょうか?

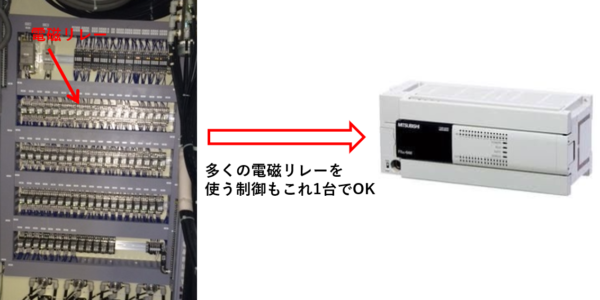

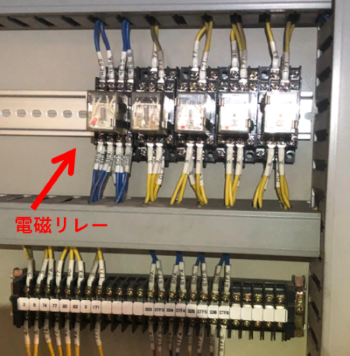

電磁リレーで制御

- 電磁リレーを使った自動制御

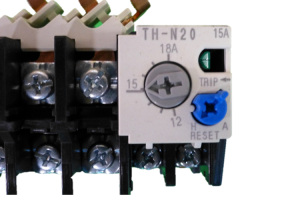

上左写真の電気制御機器を電磁リレーといいます。

制御盤の中で、この電磁リレーを

上右写真のように電線接続で

組み合わせたものをみたことがないですか?

電磁リレーや電子タイマーなどの

電気制御機器を組み合わせて

機械/装置を自動制御することはできます。

PLCと同じようなことができるわけです。

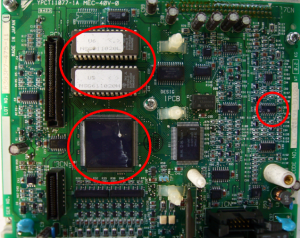

マイコンで制御

そして、上写真の赤丸で囲んだような

部品を見たことはありませんか?

これはマイコンといって、PLC同様に

プログラムを書き込んで外部機器をコントロールする

ことができます。

このようにPLCの他にも

機械/装置を自動制御する方法はあるのです。

それなのにPLCがよく使われる

理由は当たり前だと思われるかもしれませんが

総合的に最も適しているからです。

PLCが優れている所とは

どういった部分が他より適しているかを

説明します。

生産に使う機械/装置の制御内容は

ずっと同じではなく作る品種により変えたり、

改善・改良のため変更することがあります。

その変更にPLCが

最も適しているのです。

電磁リレーや電子タイマーを使う場合は

その都度、部品を増やしたり減らしたり

そして配線もやり直す手間が莫大にかかります。

マイコンもプログラムで制御しますが

マイコンはあまりユーザー(使用者)側で

プログラム変更しない用途に使われます。

マイコンは家電製品や携帯電話などのように

ユーザーが変更することは

まずない用途に使うのです。

機械/装置故障時のメンテナンスにおいても

マイコンよりPLCの方が

対処しやすいです。

マイコンはマイコンをつけた

基板全体で故障解析をする必要があります。

弱電、電子回路の分野になるのですが、

この分野になると対処できない工場の

メンテナンススタッフは多くいます。

対処できたとしても基板から小さい部品を

はずしたりつけたりと現場で行うのは

好ましくないことは分かると思います。

(最終的にメーカー対応になったり

基板ごと買って交換となることが多いです。)

それに比較してPLCは、

その周辺機器も含め扱える

メンテナンススタッフは実際に使う

工場にも配置されることが多いです。

PLCやその周辺機器が故障した場合、

通常、世に出まわっている汎用品を使っているので

手に入りやすく大きいので交換もしやすいです。

電磁リレーや電子タイマーを使う場合、

メンテナンスはしやすいですが、

先に説明したように動作変更がしにくかったり、

あと複雑で大掛かりな制御になると

使用する電磁リレーの数量が多くなります。

PLCなら、あれ1台で

複雑な制御もできるので使いやすいです。

電磁リレーとPLC

今挙げた理由もあり

機械/装置の自動制御にPLCが

よく使われます。

電磁リレーについては

以下のサイトでも説明していますので

ご参考ください。

6.PLCのプログラムでラダー図が最も使われる理由とは

3項でPLCのプログラムで

ラダー図が最も使われるといいました。

その理由は、ラダー図はPLCを

扱う技術者にとって理解しやすいからです。

5項で機械/装置の自動制御は

PLC以外に電磁リレーや

電子タイマーなど電気制御機器を

使ってもできるといいました。

PLCが開発される以前は

電磁リレーや電子タイマーを使って

自動制御を行っていました。

ちなみに電磁リレーや電子タイマー等を使って

行う自動制御を有接点シーケンス制御

(リレーシーケンス)といいます。

5項でいいましたが、

この有接点シーケンス制御では

都合の悪いことが多々あるので

その改善策としてPLCは

開発されたのです。

都合の悪いことの一つとして

複雑で大規模な制御となると大量の

電磁リレー等が必要となります。

ですので制御盤も大型となりコストも

かかります。

(制御盤については

以下のサイトを参考ください。

→制御盤とは?)

PLCでは、その改善策として

PLC自体は小さいですが、

その中には沢山のリレーやタイマーが

入っています。

PLCの機種にもよりますが

数千個入っているものもあります。

それをプログラミングをして

PLC内部で

お互いを接続して動作させているのです。

ですので、やっていることは

有接点シーケンス制御とそんなに変わりません。

有接点シーケンス制御は現物の電磁リレーや

電子タイマーを電線で接続する、

PLCは内部のリレーやタイマーを

プログラミングで組み合わせる

その違いで、ほとんど同じです。

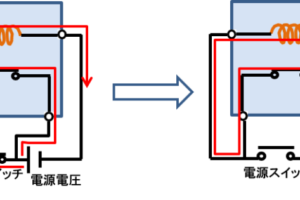

有接点シーケンス制御は電磁リレーや

電子タイマーを電線で接続するわけですが、

どう接続したかをシーケンス図という

電気回路図を使って書きあらわします。

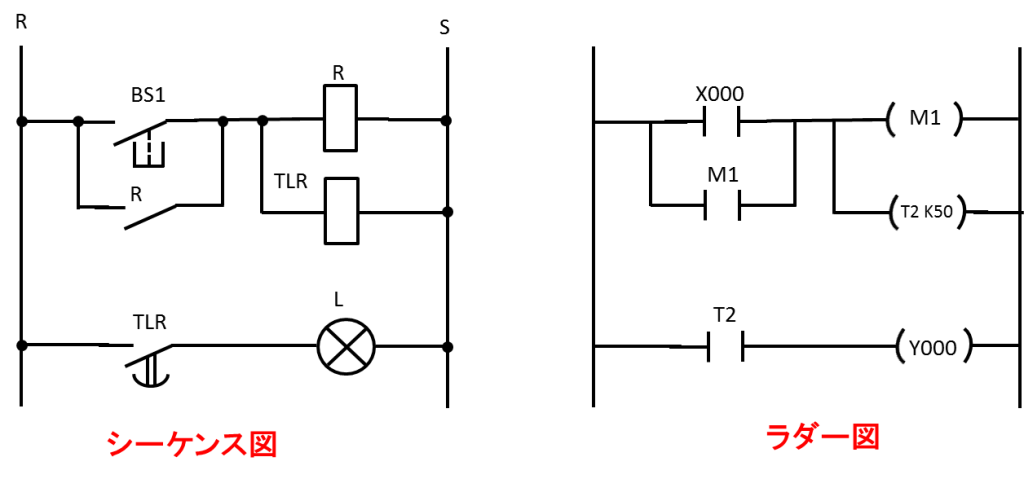

この上の左図がシーケンス図で右図はラダー図です。

この2つの図は同じ自動制御を示します。

そして形も非常によく似ています。

便利なPLCが開発されたといっても

今まで有接点シーケンス制御で自動制御回路に

関わっていた人はそのやり方や回路図に慣れているので

PLCを使いずらく感じるかもしれません。

ですので、プログラミングの方法も

シーケンス図を書くようにできれば

やりやすいはずです。

ラダー図はシーケンス図のように書くことが

できます。

ラダー図で使われる用語も

シーケンス図で使われる用語と同じようになっています。

リレーやタイマーを使って

図を書いていくことも同じです。

有接点シーケンス制御の回路設計と

同じことが多く、使いやすく理解しやすいので

PLCのいくつかあるプログラム方式で

ラダー図を最もよく選択するのです。

それが理由です。

PLCを扱う技術者は

大抵は有接点シーケンス制御から

勉強を始めます。

ですので、現在の技術者の方も

先に学習したシーケンス図と似ている

ラダー図の方が理解しやすいのです。

ちなみに私も有接点シーケンス制御から

勉強したのでラダー図は

シーケンス図を見る感覚で

理解し易かったです。

有接点シーケンス制御(リレーシーケンス)

ラダー図、シーケンス図については

以下のサイトでもまとめていますので

参考としてください。

7.PLCの種類

PLC,シーケンサには構造上

・パッケージタイプ

・ベース装着タイプ

・コンポーネントタイプ

という種類があります。

ここではそれらについて説明します。

PLCは、

CPU・メモリー部、電源部、入力部、出力部の

4つで構成されます。

どれが欠けてもPLC,シーケンサとして

成立しません。

CPU・メモリー部は

人間でいうと脳のように考える所です。

プログラムを記憶したり、プログラムに従って

処理(動作)する部分です。

電源部は

そのままで電源となる部分です。

電源がないと電気製品は動作しませんよね。

入力部は

入力機器からの信号を受ける部分です。

センサーやボタン、トグルスイッチ

などを接続します。

センサーとしては

近接センサーやリードスイッチ、

マイクロスイッチ、リミットスイッチ

圧力スイッチなど

状況に応じて様々なものを

使います。

それら機器のON/OFF信号を受ける部分です。

出力部は

出力機器へ信号を送る部分です。

モーターをON/OFFする電磁接触器という

電気制御機器やインバータという電子機器

電磁弁、電磁クラッチなどの

機器をON/OFFする信号を送ります。

(電磁接触器についてはコチラをクリック⇒電磁接触器とは、電磁開閉器とは何か、写真とイラストで解説!)

(インバータについてはコチラをクリック⇒インバータとは?概要を15項目で解説)

(電磁弁についてはコチラをクリック⇒電磁弁とは)

これらの部分がないと

PLCとして成立しないと

いうことは分かってもらえるのでは

ないでしょうか?

三菱電機 パッケージタイプのシーケンサ

右写真の構造のPLC,シーケンサが

パッケージタイプです。

このタイプはCPU・メモリー部、電源部

入力部、出力部が一体となっているタイプです。

PLCのベース装着タイプ

ベース装着タイプは上左写真の「電源ユニット」、

「CPUユニット」のように各部が独立した

ユニットになっています。

そのユニットを上中央写真の「ベース」に取り付けて

上右写真のように組み立てて1つのPLCとする

タイプです。

PLCのコンポーネントタイプ(ビルディングタイプ)

上写真のコンポーネントタイプは

ビルディングタイプとも呼ばれます。

ベース装着タイプと同じように

各部が独立したユニットになっています。

各ユニットを赤丸にあるコネクタで

直接接続するところが違います。

ベースが必要ないので、ベース装着タイプよりも

省スペースに(横幅が自在に設計できる)できます。

ベース装着タイプとコンポーネントタイプは

自分で各部のユニットを選択する必要があります。

そのため選定できる知見が必要です。

ですので、特別な事情がない限りは

初心者はパッケージタイプの使用が

望ましいと思います。

ベース装着タイプやコンポーネントタイプは

複雑で大規模なプログラムを作成する場合に

使うものだと考えてください。

そのようなプログラムを作成しない場合は

パッケージタイプを使うのが一般的です。

(価格もパッケージタイプの方が安いです。)

この項で紹介した

以下の機器については

参考サイトがあるので

興味があれば

以下をクリックして

ご参考ください。

トグルスイッチについては

コチラをクリック⇒トグルスイッチとは

近接センサーについては

コチラをクリック⇒近接センサーとは

リードスイッチについては

コチラをクリック⇒リードスイッチとは

マイクロスイッチについては

コチラをクリック⇒マイクロスイッチとは

リミットスイッチについては

コチラをクリック⇒リミットスイッチとは

8.PLCのメーカー

国内のPLCの

メーカーは何社かあります。

ここではそのメーカーを

いくつか紹介します。

まずは三菱電機です。

三菱電機のPLCはシーケンサという

商品名で売られていて、PLC=シーケンサ

と思われるほど浸透しています。

三菱電機のシーケンサ(PLC)のラインナップ

他にはオムロン、キーエンス、パナソニック、

横河電機、富士電機、IDEC などあります

国内シェアは三菱電機のシーケンサが50%近くで

あとオムロンとキーエンスのPLCが25%近くという

データを見たことがあります。

実際、私はいろいろな機械/装置をみていますが

三菱電機のシーケンサが圧倒的に使われていて

次によく見るのがオムロンとキーエンスといった感じです。

制御設計をお願いされた場合、

客先に指定されたメーカーがある場合は

そのメーカーのPLCを使う必要はありますが、

何もない場合は、

三菱電機・オムロン・キーエンスをおさえて

おけばいいと思います。

(特に三菱電機です。

このメーカーを

おさえておけばこの業界で仕事をする場合、

大抵は何とかなります。)

9.技術者が、使うPLCメーカーを簡単に変えない理由

8項でPLCはいろいろなメーカーから

販売されているという説明をしました。

PLCに関わる技術者は

自分が扱うメーカーを簡単に変えません。

つまり三菱電機のシーケンサを使っている

技術者が思いつきで横河電機のPLCを

使わないということです。

それにはいくつか大きな理由があります。

まずは、PLCの

ソフトウェアの問題があります。

4項で説明したように

PLCは専用のソフトウェアを

パソコンにインストールして、

ソフトウェアでラダー図を作成したり

PLCに書き込んだりします。

そのソフトウェアは各社共通ではなく

そのメーカーのPLCにはそのメーカーが

販売している専用のソフトウェアしか

使えません。

ですので、沢山のメーカーのPLCを

使うとなるとそれだけのソフトウェアを

購入する必要があるのです。

このソフトウェアは標準価格で15万円前後と

高価ですのであまり使わないなら

購入したくはありません。

特定のメーカーのPLCだけを

使いたいと考えると思います。

ソフトウェアの使い方も違うので

操作方法も勉強する必要があります。

そして、ラダー図作成時のI/Oアドレス割付や

デバイス記号なども違います。

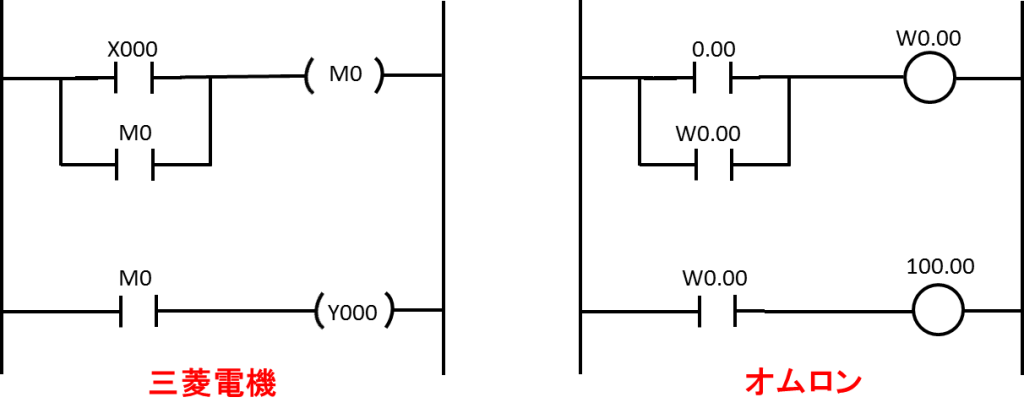

この2つのラダー図は左は三菱電機の

シーケンサのラダー図、右はオムロンPLCの

ラダー図です。

この2つのラダー図は同じ制御をしますが、

記号番号が同じではありません。

メーカーを変更してもラダー図作成の

ルールのようなものは変わりません。

しかし、このような記号番号(アドレス割付等)が

違うのでそのメーカーの仕様で

考える必要があります。

同じ内容でもそのまま同じラダー図を

使用することはできないのです。

例えば、三菱電機のシーケンサの入力端子のX0

(右写真の赤矢印の端子)に

センサーAを接続したとします。

その場合は、そのセンサーAは

上のラダー図で書いているように

ラダー図上ではX0という記号で書きます。

では、例えば三菱電機のシーケンサから

オムロンのPLCに変更したいとします。

その場合、オムロンのPLCには入力端子X0は

ありません。

オムロンのPLCで三菱電機シーケンスのX0

と同じ位置つけの端子は0chの00という

端子になります。

ですので、そこにセンサーAを接続して

ラダー図を書くと

ラダー図上では0.00と書くことになります。

この例のようにまったく同じではありません。

他にも応用命令など変更しなければ

いけないことは多くあります。

あるメーカーで慣れている場合は

考え方を変えるのが手間なので

できるだけ使い慣れたメーカーを

使うようになるのです。

8項で特別な理由がない限りは

三菱電機、オムロン、キーエンスのどれか

(特に三菱電機)をおさえておけばいいと

いったのは、

全ておさえるとなると

こういった問題があるということです。

私がPLCメーカーを変更をする時は

修理のときです。

PLCが故障して新品交換が必要な時は

同じメーカーのPLCをまずは検討します。

同じなら大抵は、今のPLCのプログラムが

そのまま新品のPLCにも使えるからです。

ですので手間がかかりません。

しかし、メーカー在庫がなく入荷まで

日数がかかる時は、生産ラインを

停止できないので在庫があり

すぐに手に入るメーカーへの変更を

検討せざるおえません。

その場合、PLCへの配線接続を検討したり

プログラムを変更先のメーカー仕様に

考え直したりと手間がかかりますが

仕方ありませんよね。

私の会社のお客さんで

あるメーカーのPLCを使っている装置が

6台ありました。

PLCが故障したので、同じメーカーに変えようと

考えたのですが在庫がなく

入荷まで日数がかかります。

ですので、すぐに手に入るメーカーの

PLCに交換しました。

最初は手間ですが1度やってしまうと

次からは楽です。

ですので、その後6台の内故障した

4台の装置で、その時変更した

PLCのメーカーに交換しています。

このように一度交換を阻む壁が崩れると

一気に置き換えが進みます。

それを防ぐためにもPLCメーカーは

在庫を充実させておく必要が

あるのかもしれませんね。

最後に参考までに、三菱電機、オムロン、キーエンスの

ソフトウェアを紹介しておきます。

・三菱電機

→GX Developer,GXWorks2

・オムロン

→CX-Programmer

(CX-Programmerは、FA統合ツールパッケージ

CX-Oneに含まれています)

・キーエンス

→KV-STUDIO

このメーカーは各社共、体験版として

無料でソフトウェアを提供しています。

体験版ですので、使用期間や使用回数に

制限はありますが、購入前に試してみても

いいかと思います。

各社ホームページにて

ダウンロードが可能です。

また、キャンペーンを行うことが

あり、その時は通常より

安く購入できます。

その機会を狙って購入するのも

手かもしれませんね。

(*キャンペーンは不定期に行うようですので

次がいつになるかも分かりませんが…)

10.PLCでできること

PLCは機械/装置を自動的に

制御することができるといいましたが、

もう少し具体的にどういったことが

できるかを紹介しておきます。

数値処理

2項でPLCは

コンピューターだといいました。

コンピューターですので数値データーが扱えます。

プログラム上で

足し算、引き算、掛け算、割り算をすることも

可能です。

デジスイッチの一例

上写真のようなスイッチを見たことは

ありませんか?

デジスイッチといって

数値を入力する機器です。

そして下写真のような

表示器を見たことはありませんか?

7セグメント表示器の例

7セグメント表示器といって

数値を表示する機器です。

PLCにこれら機器を接続して

数値データを入力したり、逆に

数値データを表示させたりできます。

これら機器を使うなりして

数値を扱えます。

例えば、1LOT83個の商品を自動的に

7LOT作る操作をする場合、83×7を

自分で計算して581個つくる操作を

するより、

7とだけ入力すれば

PLC内のプログラムで勝手に掛け算して

581個作る操作をした方が便利です。

他にも比較することができます。

例えば、重さを量って5kg以上の部品は

Aの箱に入れる、5kg未満の部品はBの箱

というように比較をしてその結果から

動作を選択こともできるのです。

他にも応用範囲はありますが

数値や数式を扱えることは非常に便利です。

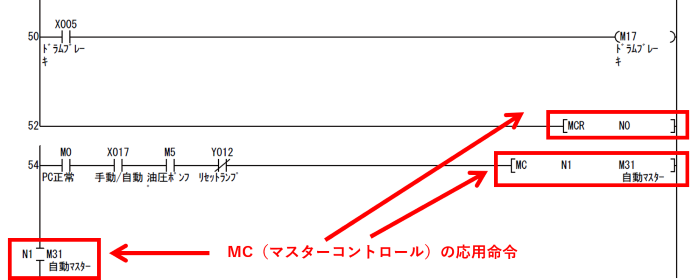

応用命令

プログラム内で応用命令を使えば

より便利で複雑な制御が

可能となります。

応用命令は例えば

Excelは足し算や引き算といった

基本となる計算をするだけは

ありませんよね?

他にも

IFとかCHOOSEなど関数を使えば

より複雑で便利なことができます。

PLCの応用命令はそのようなものだと

ここでは考えておいてください。

(概要を説明するページですので

詳細は割愛します)

ExcelのIF文に相当する応用命令として

MC(マスターコントロール)が

ありますし。

(MCは三菱電機シーケンサの

応用命令です)

MC(マスターコントロール)の応用命令

他にも色々な応用命令が

あります。

Excelの関数と同じように

知っていない使えませんので

応用命令の勉強は必要です。

三菱電機では応用命令の一覧と

使い方を説明した数百ページの

マニュアルがありますね。。。

高精度に動作・アナログ制御

他には高精度に機械を

動作させることができます。

機械の動力源としてモーターを使います。

あなたは、ボタンを押すなりして

機械を正確な位置に止める(モーターを停止する)

ことができますか?

正確にとなると難しいです。(無理です。)

PLCを使って制御することで

正確に動作させることができます。

精度が要求される仕事の場合は

PLCを使うことが必須です。

速度や温度などアナログ量を

制御することもできます。

これは、モーターが動作する/しない

ランプが点灯する/しない

といったONかOFFの制御ではなく

速度や温度などON/OFFではあらわせない

連続量を制御できるということです。

(例:30km~35kmの範囲はONとOFFではあらわせません、

ON/OFFでは制御できません。)

ただ、これら制御をするには

PLCだけではなく特殊ユニットが

必要です。

次項目では

特殊ユニットについても

説明します。

11.特殊ユニットなどの外部接続機器

PLCは

パッケージタイプなら単体だけで、

ベース装着タイプとコンポーネントタイプなら

CPU部,電源部、入出力部だけで

必ずしも使うわけではありません。

それらは最低限必要なもので

目的・用途・状況に応じて

外部に機器を接続して使います。

色々な機器を外部に接続しますが

その中には特殊ユニットと

呼ばれる機器もあります。

(特殊ユニットは

インテリジェントユニット、高機能ユニット、

拡張ユニットと呼ばれることもあります)

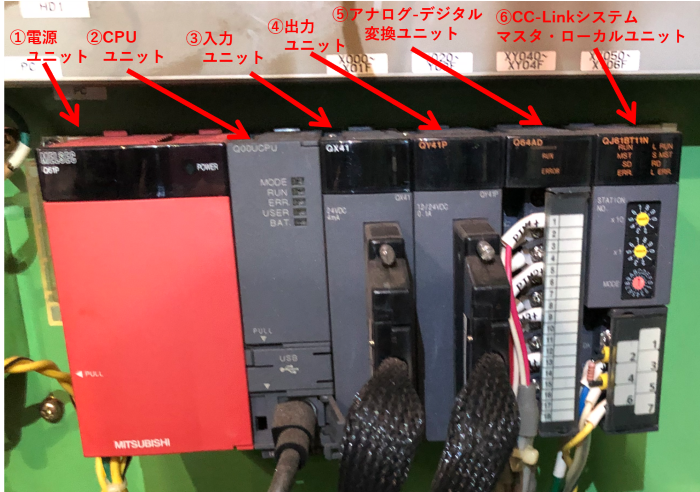

三菱電機:MELSEC-Qシリーズ のシーケンサ

この上写真は、三菱電機の

MELSEC-Qシリーズ のシーケンサです。

写真の中で書いてありますように

①電源ユニット(Q61P)、②CPUユニット(Q00UCPU)、

③入力ユニット(QX41)、④出力ユニット(QY41P)

以外に、

⑤アナログ-デジタル変換ユニット(Q64AD)と

⑥CC-Linkシステムマスタ・

ローカルユニット(QJ61BT11N)が

ついています。

この⑤⑥が

特殊ユニットになります。

機械・装置を制御する上で

必要に応じて追加して使います。

ここでは それらも含め

外部に接続する機器を紹介します。

タッチパネル

三菱電機GOT:カタログより

右写真のようなタッチパネルは

PLCと接続して

よく使われています。

前項では、数値入力・表示は

デジスイッチと7セグメント表示器で

行うと書きましたが

タッチパネルでもできますし

近年、タッチパネルの方が

使われるようになっています。

タッチパネルは数値だけはなく

パネル上に押ボタン、ランプや

グラフなども作れ多くのことが

できます。

パネル上の何を入れるかは

専用ソフトで作成します。

実物のボタン等ではないので

後からソフト上で変更できたりと

柔軟な対応ができるメリットが

あります。

あとメリットとしては

ボタンやランプ、表示器などが

あまりに多い場合は

タッチパネルの方が

スペースを取らず

コンパクトにできます。

アナログ入力、アナログ出力

PLCで外部の温度、流量、圧力の値に

応じて装置を自動制御したいことは

あります。

この時の問題は、温度や流量は

アナログ量(連続量)だということです。

PLCはコンピューターなので

0,1といった数値(デジタル)しか

処理できません。

そのような時に使う

温度や流量といったアナログ値を

デジタル値に変換するユニットが

アナログ入力ユニットです。

概要を書くと

温度や流量をセンサーで測定

センサー内部もしくは

外部の変換機器で測定値を

電圧値や電流値へ変換

電圧/電流をユニットへ入力

ユニット内で電圧/電流値に

応じた数値へ変換

数値をPLCへ入力

数値なら内部のプログラムで

扱える

こういった流れになります。

アナログをデジタルに変換するので

A/D変換ユニットとも呼ばれます。

下写真は三菱電機のA/D変換ユニット

(アナログ-デジタル変換ユニット)

Q64ADです。

A/D変換ユニットQ64AD:三菱電機HPより

アナログ出力はアナログ入力の

逆です。

PLCからのデジタル値をアナログ量に

変換します。

電圧値や電流値に変換したりもします。

デジタルをアナログに変換するので

D/A変換ユニットとも呼ばれます。

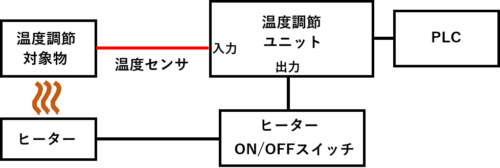

温度調節ユニット、ブロック

温度調節ブロック/ユニットの一例:三菱電機HPより

乾燥機などのように何℃で温めるとか

温度の制御が必要な場合は

上写真のような温度調節ユニット、

温度調節ブロックとPLCを

組み合わせます。

(上写真は三菱電機の

FX3U-4LCとQ64TCRTNです)

温度制御/調節の全体概要を

簡単に書くと下図のように

なります。

温度調節/制御の概要図

温度制御したい空間や物体に

温度を計測するためのセンサーである

熱電対や測温抵抗体などを

取り付けます。

そのセンサーを温度調整ユニットに

入力して温度を測定します。

測定した実際の温度と

温度調節ユニットで設定した温度が

同じになるように、

温度調節ユニットから出力信号がでます。

出力信号で

ヒーターのON/OFFや

電磁弁をON/OFFして熱気/冷気を送って

温度を調節します。

PLCは温度調節ユニットの操作を

行います。

設定したりデータを取得して

プログラム処理したりします。

温度調節ユニット/ブロックは

精度高く設定温度にする

PID制御ができます。

PID制御について説明すると

1ページ分書けてしまいますので

割愛しますが

ここでは、

対象物を温める場合でいうなら

設定温度を

下回ったら出力ONし温め、

設定温度以上になったら出力OFFして

冷ますといった

単純な制御ではないとだけ

知っておいてください。

あと、温度に関連することとして

前述したアナログ入力ユニットには

温度センサーである

熱電対や測温抵抗体専用の

ユニット/ブロックもあります。

入出力増設ユニット

装置を使っていると、当初の仕様から

変更して使うことがあります。

PLC制御の変更もするとき

入力点数、出力点数が足りないと

いったことも起こりえます。

ベース装着タイプは

入力ユニットと出力ユニットは

個別で取り付けるものなので

それを増やせばいいです。

(下写真は三菱電機の入力ユニットです)

シーケンサの入力ユニット例:三菱電機HPより

パッケージタイプは、

CPU部、電源部、入出力部が

一体となっていますが

後から増設ができます。

(機種によってはできません)

下写真は三菱電機の入出力増設ユニットの1つ

FX2N-16EXです。

入力増設ユニット FX2N-16EX :三菱電機HPより

cc-Link用ユニット

cc-Linkは1996年に三菱電機が開発した

PLC(シーケンサ)を中心としたフルオープンな

フィールドネットワーク

Control & Communication Linkの略称です。

cc-link協会もあり、HPでは

その技術や資料を掲載していますので

詳細に知りたい場合はご参考ください。

cc-Linkをわかりやすくいうと

PLCを中心にインバータなどの

電子機器同士をつなぐルール(通信規格)です。

人間同士が共通の言葉で

コミュニケーションをとるように、

電子機器だって共通のルールを

決めないとつながれません。

PLCとインバータなどの機器は

電線で接続すればcc-Linkは必要

ありません。

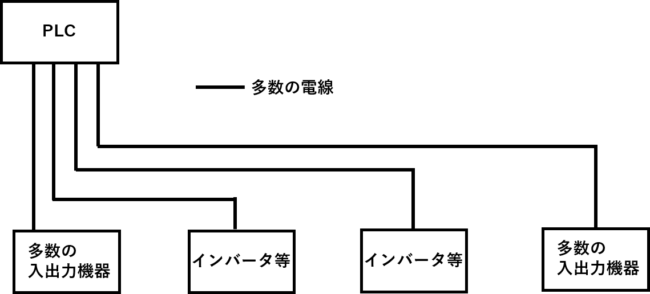

どういった場面で

cc-Linkが有効かというと

PLCと距離が離れている

複数の電子機器をつなぐ、

PLCとの距離が離れている多数の

入力機器、出力機器がある時です。

下図を見て下さい。

PLCと外部機器の通常接続イメージ

PLC制御する装置によっては

PLCから距離が離れた位置に

電子機器や入力機器、出力機器が

配置されることもあり、

それを示したイメージ図です。

図の黒線は1本ですが、複数の電線と

考えてください。

想像してみてください。

合計すると、

結構な電線の数量です。

PLCへの配線接続も多数あり

大変です。

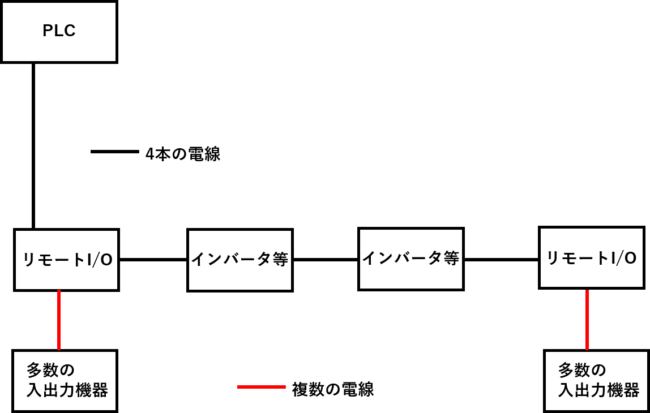

cc-linkにすることで

下図のようにできます。

cc-Linkでの接続イメージ

電線は4本でよくなり

PLCから直ではなく、

機器間を4本の電線で接続すれば

よくなります。

リモートI/Oについては

後で説明しますが。

入力機器、出力機器への接続は

近くにあるリモートI/Oから

できるようになります。

設定やそれ用のプログラムを

作成する必要はありますが

かなりの電線・配線接続を

減らすことができます。

ただ、

設定・プログラムだけではなく

cc-Link用ユニットも必要です。

そのユニットについて

いくつか紹介します。

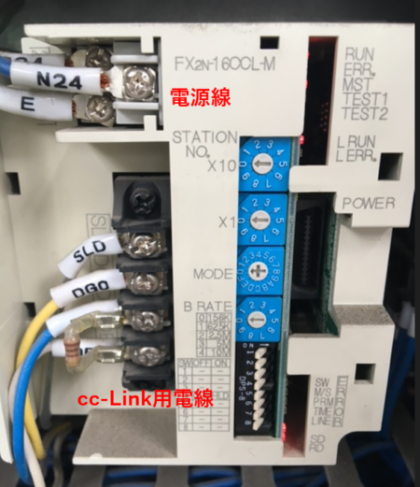

●マスタブロック(マスタユニット)

マスタブロックは

必ず必要なユニットです。

PLC(シーケンサ)本体に

増設(取付)します。

写真は、三菱電機の

パッケージタイプとベース装着タイプの

マスタブロックです。

(*ベース装着タイプのQJ61BT11Nは

ローカルユニットも兼ねる)

三菱電機のマスタブロック例

基本的にマスタブロックがある

PLC側がマスタ局となり

リモートI/Oなどのローカル局を

コントロールします。

下写真のように電源線以外は

4本の電線を接続しているだけです。

マスタブロックの接続写真

●リモートI/Oユニット

リモートI/Oユニットは

その名前のとおり

遠隔で通信接続された(リモート)

入力・出力(I/O)のユニットになります。

装置によっては、PLCから離れた位置に

入力機器・出力機器が多く設置されている

ものもあります。

リモートI/Oユニットを使うことで

PLCからは4本の電線で済むことなります。

リモートI/Oユニットから各機器へは

通常どおりの配線接続は必要ですが

それでも、電線も減らし、配線も

シンプルにできます。

下写真は三菱電機のI/Oユニットである

AJ65SBTB1-32Dです。

リモートI/Oユニットの例:三菱電機のHPより

Ethernet(イーサネット)ユニット

Ethernetとは、主にパソコンなどの

コンピューターと電子機器をケーブルで

接続して通信する有線LANの規格です。

PLCで分かりやすくいうと

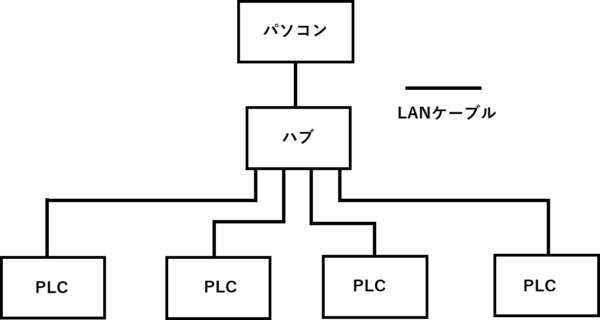

下図のように、パソコンとPLCを

ハブを通してLANケーブルで接続する、

そうすればパソコンが遠くにあっても

PLCのプログラムを書込/読出等

その他、操作をすることができるのです。

(ハブとは中継器のことです。

複数のLANケーブルが接続できます)

ハブを通して通信できるので

複数のPLCを接続することができます。

Ethernetのイメージ図

そうすることで、

工場にある様々な装置(PLC)を

1つのパソコンで一元管理ができるわけです。

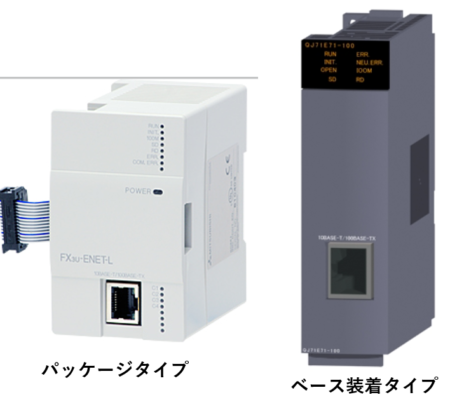

Ethernetにも専用の

ユニットが必要であり

PLCに増設します。

下写真は三菱電機の

Ethernetインタフェースユニットです。

(パッケージタイプはFX3U-ENET-L

ベース装着タイプはQJ71E71-100)

Ethernet用ユニット例:三菱電機HPより

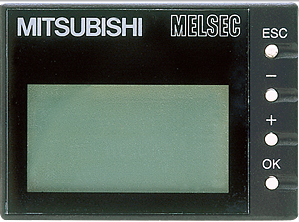

ディスプレイモジュール

PLC(シーケンサ)の操作は通常

パソコンとシーケンサを接続して

専用ソフトを使ってパソコンで

行います。

ディスプレイモジュールの一例:三菱電機のHPより

上写真は

ディスプレイモジュールの一例です。

ディスプレイモジュールは

パソコンと違い一部ですが、

シーケンサの操作を行うことで

できます。

一部とは

デバイスのモニターやテスト、

シーケンサのエラーチェック

などになります。

ですので、

本当にほんの一部です。

三菱電機シーケンサの

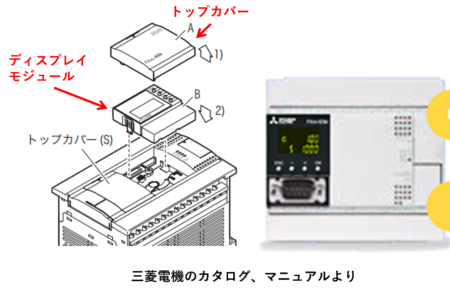

PKGタイプでは下画像のように

シーケンサのトップカバーを外し

その下にあるコネクタに

ディスプレイモジュールを

取り付けて使います。

ディスプレイモジュールの取付

手元にパソコンがなくても

良いの便利なこともあります。

稀に使われているのを

見ることはあります。

アナログボリューム

アナログボリューム

上写真が

アナログボリュームです。

ボリュームが8点

このタイプは8つの

ボリュームがついています。

ボリュームを回すことで

プログラム内部の数値を

変更することができます。

例えば、製品によって

設定値を調整しないといけない

機械の場合、

ボリュームを回すだけで

プログラム内の数値を変えることが

できるのです。

毎回パソコンを使わなくて

いいところがいいですね。

デジタルですが

デジスイッチやタッチパネルでも

数値は変更できますが

アナログボリュームの方が

安価で手軽ですね。

アナログボリュームについては

以下のページでもっと

解説していますのでご参考ください。

12.PLCの資格

PLCで電気工事士のような

資格はあるのでしょうか?

答えはYESでありNOでもあります。

電気工事士の資格は業務独占資格と

いい、資格を持っていなと

電気工事の仕事はできません。

PLCが関わる国家資格はありますが

技能検定といって技能を証明する

資格であって、

取得しなくてPLCを扱う

仕事はできます。

このPLCが関わる資格については

以下のページで説明していますので

ご参考ください。

シーケンス制御作業の検定盤:オムロンHPより

13.PLCの勉強方法

PLCの勉強方法ですが

まずは参考書を購入して学習する手段があります。

参考書の場合、タイトルがPLCでは

なく「シーケンス制御の基礎」とか

そういったタイトルで販売されています。

ですので、シーケンス制御に関する本を

探してみて下さい。

最近ではメーカーはホームページ上で

自社のPLCについて学習できる

資料や講座(eラーニング)を無料提供しています。

それを利用して学習する手段もあります。

自分でプログラムを作成して実機を動作させる

実習をして学習したい場合は

通信販売、セミナー、講習会を利用することが

一般的です。

当方では、実習キット付の

三菱シーケンサ入門教材も扱っております。

39題の実習課題があり、

ここで解説したGXWorks2を

使ってラダー図を作成して

シーケンサを実際に動作させて

学習していきます。

故障対処法についても

解説しています。

初心者でも自宅で独学できるよう

(学習サポートもあります)

つくっています。

このブログサイトでも紹介していますが

(⇒初心者のためのPLC入門)

本サイトでは詳細に紹介していますので

以下のボタンをクリックして

内容を確認をしてください。

14.最後に

このWEBサイトはPLCとは?シーケンサとは?

という初心者を対象に

PLC,シーケンサの概要が83%分かることを

目指して作成しました。

83%ぐらいは知ることができましたでしょうか?

もし83%以上なら作成者としては

うれしく思います。

ここまで見ていただいて

分かると思いますが、ここで

説明していることはPLC,シーケンサの

概要ですよね。

概要ですので

基礎ともいえない内容です。

更に詳しく勉強し

基礎を習得したい場合は

・実機の配線方法(PLCと外部機器、PLCとパソコンなど)

・ラダー図の見方、書き方

・ソフトウェアの操作方法

・補助リレーなどのデバイスや命令語について

・基本回路について

など多くを学ぶ必要があります。

PLCではないですが

電磁リレーや電子タイマーを組合せて設計する

有接点シーケンス制御についての

勉強もした方がいいです。

電磁リレーを組みわせて設計する

有接点シーケンス制御

PLCの基礎の一つともいえますし

その方がその後の仕事もやりやすいと思います。

このようにまだまだ沢山ありますが

こなせない、学習できないものでは

決してありませんので、

あせらず1つ1つを

クリアーしていってください。

あとこのブログでは

有接点シーケンス制御やシーケンサに

ついての講座もありますので

利用してみてください。

分かりやすく説明頂きありがとうございます。IoTプロジェクトでデータソースとしてPLCが登場するので、勉強している中でこちらにたどり着きました。

技術通訳者です。PLCに関する内容は度々登場しますので、分かりやすく説明していただき本当に助かりました。有難うございます。

芝浦工大の留学生です。この記事を一気に読み終わって、制御に関する興味が引き出しました。本当にありがとうございます!