工場や設備の現場で「センサーを使えば解決するかも」 「センサーが原因かも」と思っても、種類が多くて調べ始めると時間がかかりがちです。

このページは、工場でよく出るセンサー8種だけに絞り、用途別に“まず押す場所”を用意しました。

迷ったら、下の用途別ナビから該当ページへ飛んでください。

用途別:どれを使う?(まずここから)

「何を検出したいか」から逆算すると、候補はすぐ絞れます。

トラブル早見:最初に見る(初動表)

センサー系の不具合は、いきなり交換より「最初の確認」を固定すると復旧が速いです。

下は“まず潰す順”で並べた早見です(深掘りは上のリンクへ)。

| 症状 | よくある原因候補 | 最初に見るポイント(優先順) |

|---|---|---|

| 反応しない(OFFのまま) | 電源/断線/接触不良、結線違い、取付ズレ、距離不足、方式ミスマッチ | ①表示/ランプが点くか(電源の有無) ②端子・コネクタの緩み、断線しかけ ③ターゲットと距離・角度(目視) ④対象に合う方式か(近接/接触/磁気/圧/温度/水位/照度) |

| 常時ON(入りっぱなし) | NO/NC取り違い、近すぎ、背景物で誤検出、結線ミス | ①ターゲットを離して状態が変わるか ②周辺に“反応する物”が常にないか ③端子(COM/NO/NC等)や結線を再確認 |

| たまに誤動作(不安定) | 振動でズレ、断線しかかり、固定不足、ケーブル取り回し、ノイズ、汚れ/水滴/油膜 | ①固定ネジ・ブラケット剛性(ガタ) ②ケーブルの引っ張り・屈曲・断線しかけ ③動力線と並走/近接してないか(誘導) ④汚れ・水滴・油の付着 |

| 温度/圧力が設定どおりにならない | 検出器側の劣化、設定違い、受け側(温調器/制御器)要因 | ①他計器で“実測”して事実確認 ②センサー単体の異常(断線/抵抗/接点) ③受け側の動作(出力が本当に切替わっているか) |

| 水位関連が不安定(ポンプが回らない等) | フロート機構の引っ掛かり、内部断線、内部スイッチ摩耗、劣化 | ①フロートが自由に動くか(引っ掛かり) ②配線・結線の接触不良 ③交換判断(新品が安いケースもある) |

選び方:迷ったら“5つの質問”だけ

ここでは詳説しません。迷いを減らすチェックリストとして置き、必要なら上の該当記事へ飛んでください。

- 接触式?非接触式?

当ててOKならリミット/マイクロ。摩耗を避けたい・当てられないなら近接/オート(磁気)など。 - 何を検出する?

金属/位置/シリンダ/圧力/温度/水位/照度…対象を言葉にすると種類がほぼ決まる。 - 必要な距離・精度は?

ギリギリは不安定になりやすい。余裕のある取り付け構造にできるかを先に考える。 - 環境は?

油・水・粉じん・温度・振動・ノイズ。方式より環境で壊れる/誤動作することが多い。 - 出力はどう使う?

ON/OFF(接点)で十分か、値を扱う(温度など)か。受け側(制御器)との相性を先に確認。

センサー8選(各記事の要点とリンク)

上の用途別ナビで「どれを見るか」が決まったら、必要に応じてこの要点を拾ってから本文へ入ってください。

近接センサー(金属検出の定番)

金属の有無を非接触で検出。設置距離・取付剛性・誤検出(背景物)に注意。

リミットスイッチ(位置決め・安全で必須)

当てて検出する王道。NO/NCの使い分けと機械側の調整がポイント。

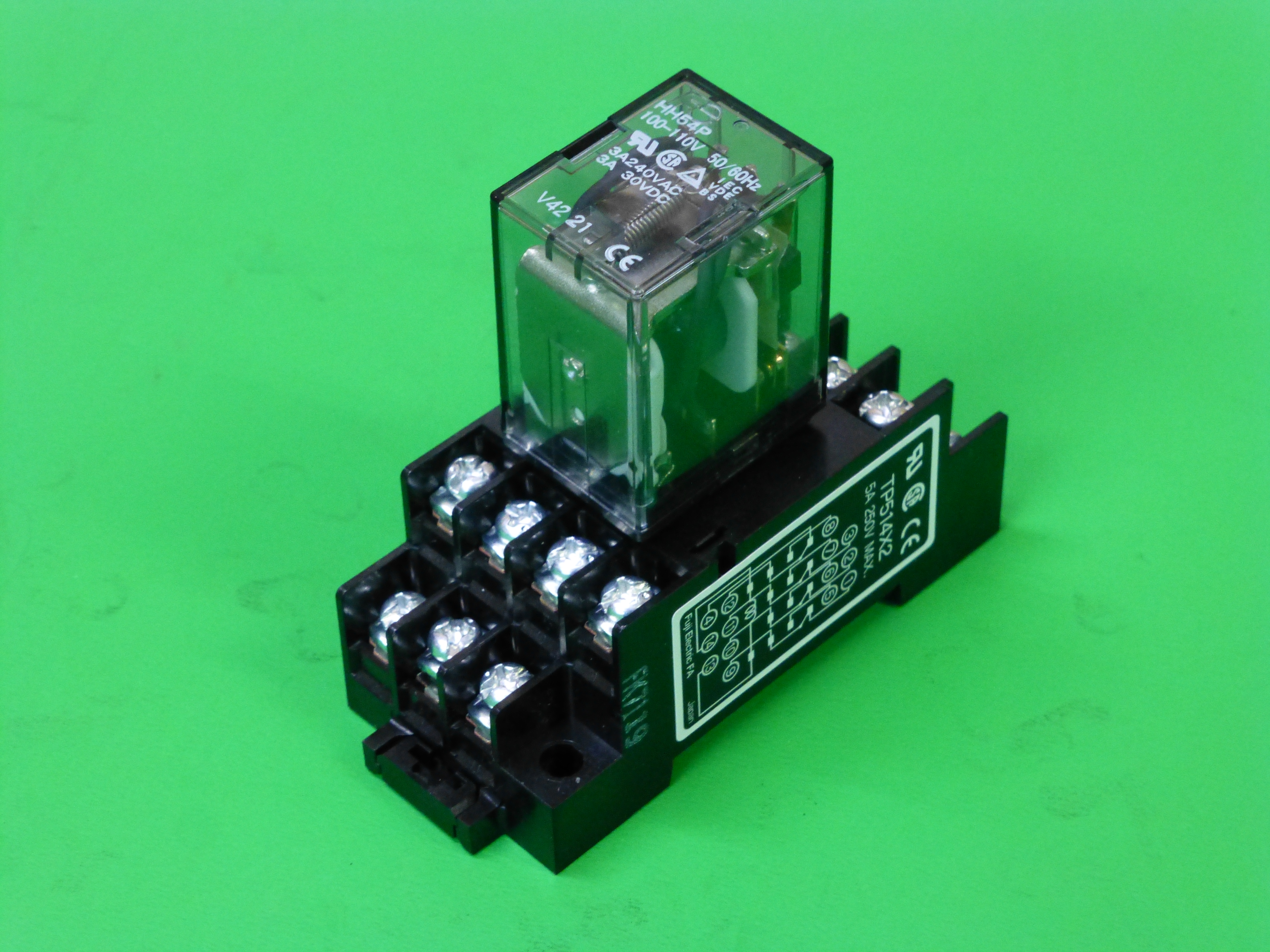

マイクロスイッチ(COM/NO/NCを理解する)

小型でも現場で多用。COMに必ず入れてNO/NCを選ぶ。接点寿命と定格も意識。

オートスイッチ/リード(シリンダ位置検出)

シリンダの前進/後退端などを検出。2線/3線、有接点/無接点で考え方が変わる。

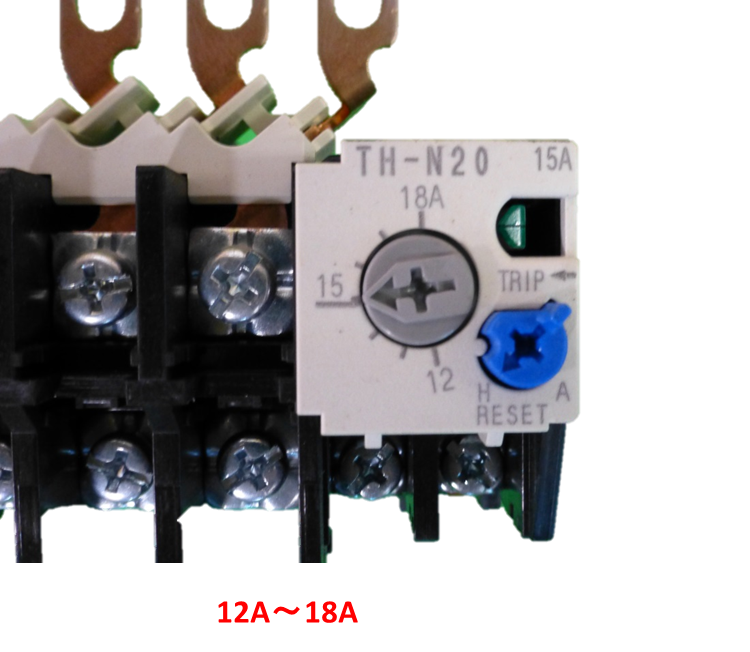

圧力スイッチ(圧力でON/OFF)

空気・水・油などの圧力監視。停止圧/始動圧(差圧)の考え方が重要。

測温抵抗体(RTD:温度を抵抗値で測る)

温調器などと組み合わせて使う。Pt100/Pt1000や等級など、仕様の見落としがトラブルに直結。

フロート(液位:実例で理解)

水位でON/OFF。引っ掛かり・内部断線・内部スイッチ摩耗など“現場の当たり”を実例で把握。

自動点滅器(EEスイッチ:照度でON/OFF)

屋外灯の自動点灯/消灯。配線は“入れる位置”が超重要(間違えると動かない/不安定)。

最後に

現代の産業では、機械設備の自動化(FA)は必須です。

そしてセンサーは、その自動化を成立させるキーパーツになります。

センサーを1つ入れるだけで、確認作業や段取りの手間が減り、工数を大きく削減できることがあります。

身近な機械設備でも想像しやすいと思います。

もしセンサーが無ければ、本来は人が毎回目で確認し、判断して動かす必要があります。

その結果、見落としや判断ミスが起きたり、場合によっては「行ってはいけない場所へ動いてしまう」など、事故につながる可能性も出てきます。

ただし、センサーは単体では使いものになりません。

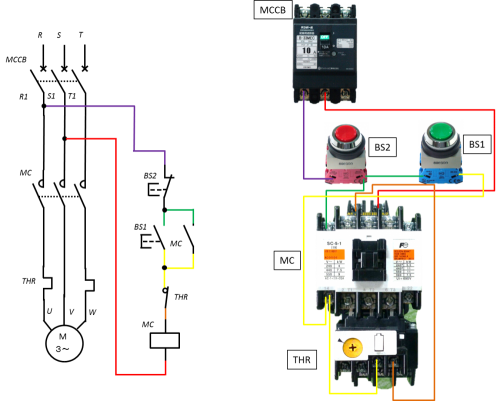

センサーの力を100%使い切るには、センサーの信号を受け取って機械を動かす自動制御回路が必須です。

つまり、センサーは電気回路の中に組み込んで使います。

その自動制御回路として、現場でよく使われるのがシーケンス制御です。

さらに、設備規模が大きくなるとPLC(シーケンサ)で信号を扱う場面も増えていきます。

当方では、初心者向けに「リレーシーケンス」と「PLC(シーケンサ)」の教材を作成しています。

センサーを“ただの知識”で終わらせず、回路として使いこなすところまで進めたい場合は、以下をクリックして内容をご確認ください。

いきなり教材ではなく、まずは「シーケンス制御とは何か」「PLCとは何か」をざっくり掴みたい場合は、概要をまとめたハブ記事もあります。

あなたがセンサーを使いこなし、設備の安全性と生産性を上げられるよう、このページが役に立てば幸いです。

コメントを残す